Depositphotos

Depositphotos

En una conversación grabada entre Adam Burrows, catedrático de Astrofísica en Princeton, y Elon Musk, el primero se sorprende del uso de acero inoxidable en la nave Starship de SpaceX. En lugar de usar materiales “más aerospaciales” como los compuestos de fibra de carbono o las aleaciones de aluminio-litio, la revolucionaria industria privada del espacio recurre al viejo acero inoxidable, el mismo con el que se fabrican cacerolas.

Esta conversación, reproducida en la red social X, se ha vuelto a hacer viral, con más de 25 millones de visualizaciones en el momento en que escribo este artículo.

La explicación de Elon Musk sobre el uso de acero inoxidable para los tanques de oxígeno de las flamantes naves espaciales de SpaceX no es ninguna trivialidad. Un material “de toda la vida” como el acero, que ya era totalmente fashion cuando a principios del siglo XX se utilizó como muestra de tecnología avanzada en el edificio Chrisler de Nueva York, puede ser mejor que la supermoderna fibra de carbono o el famoso aluminio aeroespacial.

Aunque el acero inoxidable que usa la nave Starship de SpaceX está patentado y protegido, se parece enormemente a los convencionales aceros inoxidables domésticos, los que nos encontramos por todos lados.

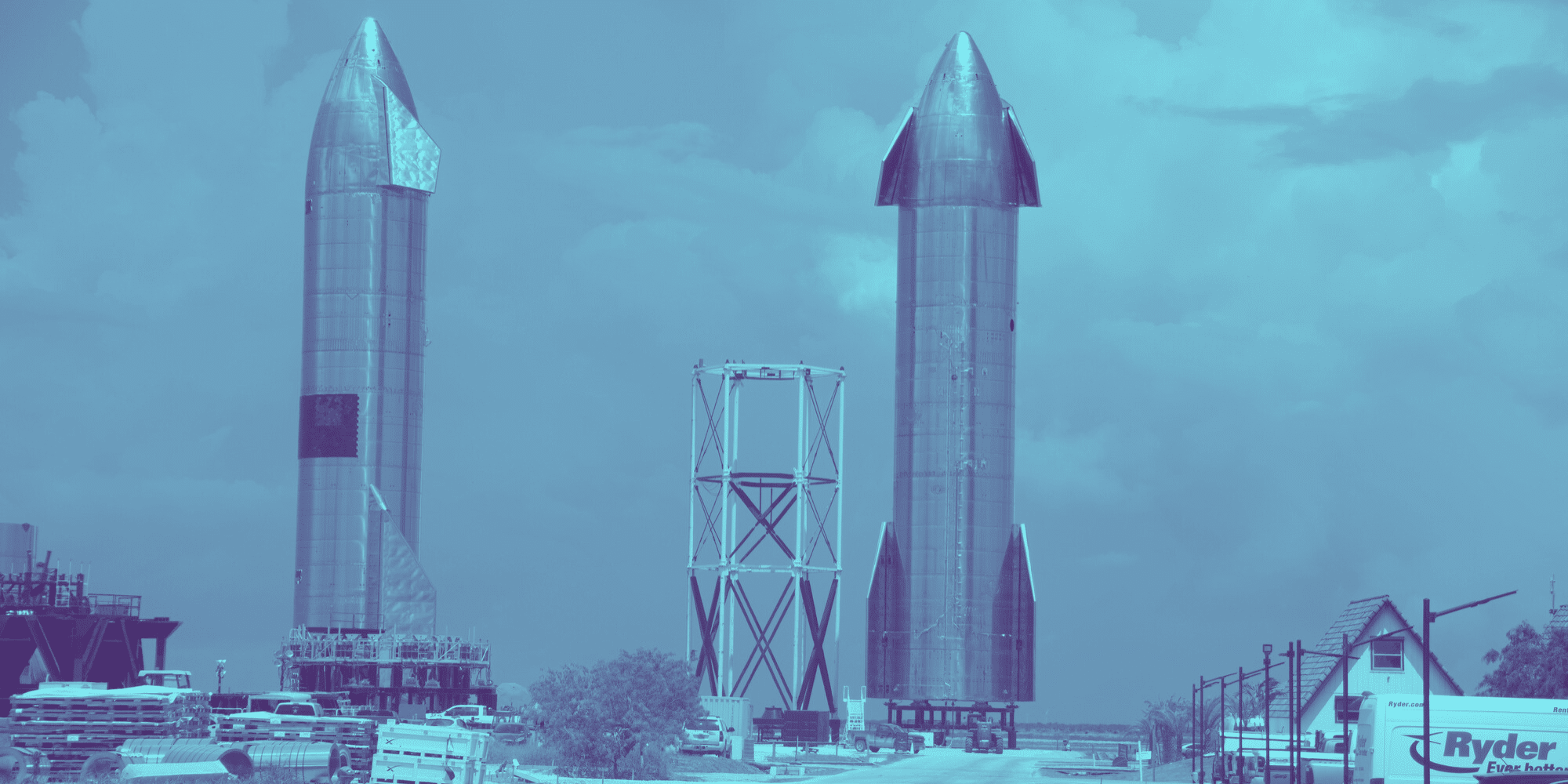

El conjunto cohete-nave de Starship

Cuando Elon Musk y Space X irrumpieron en la carrera espacial, sus ingenieros tuvieron en cuenta los desarrollos de la NASA en las sucesivas versiones del transbordador espacial Shuttle: qué cosas se hicieron mal y provocaron accidentes, pero también qué encarecía la fabricación de naves y cohetes. La lupa había que ponerla, como ha ocurrido otras muchas veces, en los materiales.

La Starship se ha diseñado como un conjunto de cohete y nave con forma cilíndrica. Su objetivo es ser un sistema de transporte totalmente reutilizable para llevar tripulación y carga a la órbita terrestre, la Luna o Marte. Probablemente es el vehículo de lanzamiento más potente del mundo jamás desarrollado, capaz de transportar hasta 150 toneladas métricas totalmente reutilizables y 250 toneladas métricas prescindibles.

El brillante casco de acero inoxidable

Las lanzaderas de la NASA tienen aspecto y diseño de avión y necesitan tanques externos de combustible. Sin embargo, Starship tiene la apariencia de un único cohete. Este diseño permite una mejor optimización, por ejemplo, del escudo térmico (que fue el causante de más de un accidente en las lanzaderas, incluyendo el desastre del Columbia).

Pero, sin duda, una de las cosas más llamativas de la nave Starship es su brillante casco de acero inoxidable. ¿Cómo es posible que se haya elegido acero inoxidable? Es una aleación muy pesada, en contraste con la fibra de carbono o las extremadamente ligeras aleaciones de aluminio-litio, que SpaceX utiliza para el Falcon 9, su vehículo de lanzamiento.

Aunque es cierto que los compuestos de fibra de carbono son muy ligeros y resistentes, hay que fabricarlos en autoclaves (recipientes de presión) sobre una preforma o molde que se teje con numerosas capas (entre 60 y 200). Una vez que el material se ha curado dentro del autoclave, hay que modificar y pintar su superficie para asegurar una total estanquidad, sin poros ni burbujas, algo que resulta difícil.

Teniendo en cuenta que la Starship tiene nueve metros de diámetro, se necesitarían autoclaves enormes para fabricarla con compuestos de fibra, ya que la opción de distintos módulos es aún más compleja desde un punto de vista tecnológico.

Sin embargo, el acero inoxidable se puede deformar en frío, y esto asegura cero defectos microestructurales. Además, se puede soldar con cierta facilidad y se puede pulir superficialmente dando un aspecto brillante, por lo que no hay que pintarlo. El aluminio podría competir con el acero en cuanto a facilidad de fabricación, pero no se suelda con la misma facilidad.

Soportar temperaturas criogénicas

Los materiales para un tanque de oxígeno de un cohete han de soportar gases a presión a temperaturas criogénicas –temperaturas por debajo de -150 °C–, y no puede haber fugas. Esto solo lo asegura el acero inoxidable.

Además, la fibra de carbono y el aluminio son frágiles a temperaturas tan bajas, mientras que el acero inoxidable austenítico se comporta muy bien desde esas temperaturas hasta las elevadísimas que se generan en la reentrada a la Tierra, momento en que la competencia (fibra de carbono y aluminio) sufre mucho, pese al escudo térmico. El aluminio corre el riesgo de fundirse y los compuestos de degradarse. El acero inoxidable ni se entera.

En cuanto al peso, es cierto que el acero inoxidable cuadruplica la densidad de los compuestos de fibra de carbono y triplica la del aluminio-litio. Pero, por su relación entre resistencia y peso, con acero inoxidable se consigue lo mismo con espesores más pequeños. Esto hace que el peso total sea competitivo con los otros materiales.

Reuniendo los pros y los contras, resulta que el viejo acero inoxidable es más fiable, estanco, compite en peso y en resistencia, y también es imbatible a las presiones y temperaturas propias de un viaje espacial. Pero es que, para colmo, fabricar acero inoxidable es realmente algo sencillo y barato.

El precio del acero

Fabricar un kilo de compuestos de fibra de carbono cuesta 130 $/kg. Un kilo de aleación aluminio-litio, 40 $/kg. Un kilo de acero inoxidable serie 300 (austenítico), alrededor de 4$/kg.

Pero ¿es un acero especial el que llevará humanos al espacio?

En su charla con Adam Burrows, Elon Musk contesta que comenzaron ensayando aceros normales, de mercado, de la serie 300, además de austeníticos, como el 301 y el 304 (este último es el acero inoxidable más utilizado). Finalmente, tuvieron que añadirle un “pequeño toque” (que eleva el coste un poco por encima de esos 4$/kg). Lo patentaron como acero 30x (también utilizado en el Tesla).

Personalmente, tengo la sensación de que es como el secreto de los chefs cuando añaden “ese ingrediente especial” que aporta algo de sabor, pero que no cambia sustancialmente el producto. Vamos, el toque innovador en el material para poder patentarlo.

La fibra de carbono y el aluminio-litio, especialmente en el mundo aerospacial, son las apuestas de un industria renovadora. Pero el acero inoxidable, ese acero que se usa en barandillas de paseos marítimos, en edificios, en estadios de fútbol o en componentes mecánicos de industrias más vulgares que la aeroespacial, resulta ser bueno, bonito y barato también para las naves espaciales con las que los humanos sobrevolaremos muy por encima nuestro planeta.

En ingeniería avanzada, un material corriente bien seleccionado puede ejercer la mejor de las funciones. No siempre lo más complejo es lo mejor.

José Manuel Torralba es catedrático de la Universidad Carlos III de Madrid.

Este artículo se publicó originalmente en The Conversation.

![[Imágenes: Adobe Stock]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/06113002/p-1-91502615-these-sounds-could-soothe-your-restless-brain.webp)

![[Imagen generada con IA]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/06094105/ChatGPT-Image-6-mar-2026-11_40_54-p.m.png)

![[Foto original: Freepik ]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/06083610/p-91499535-how-paralympians-inspire-the-workplace.webp)

![[Imágenes: Justin Sullivan/Getty Images, Adobe Stock]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/06080454/Despidos-tecnologia-finanzas-Fast-Company-Mexico-Cortesia.webp)

![[Imágenes: Cortesía Warner Bros. Discovery]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/05181742/Home-Health-rebrand-Fast-Company-Mexico-Cortesia.jpg)

![[Foto originales: Kyle Grillot/Bloomberg/Getty Images]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/06084302/p-1-91503587-open-ai-brand.webp)

![[Foto: Nike]](https://fc-bucket-100.s3.amazonaws.com/wp-content/uploads/2026/03/04121921/13-91501853-nike-acg-pitch-kits.webp)